+7 (495) 989-43-69

(многоканальный)

e-mail: arz-p@arzpuck.ru

8-926-917-76-62

8-926-917-76-69

+7 (499) 123-54-44,

+7 (499) 124-56-63,

+7 (499) 797-49-76,

+7 (499) 127-67-40,

+7 (499) 127-18-78,

+7 (499) 755-71-13.

Вторичное волокно

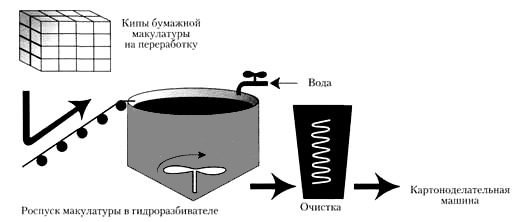

Отходы бумаги и картона (макулатуру) собирают, сортируют и превращают в макулатурную массу путем механической обработки в воде (рис. 1.3). Вторичное волокно в макулатурной массе в зависимости от природы исходного волокна, степени обработки бумаги или картона, их дальнейшей переработки и использования характеризуется различными свойствами. Каждый раз при переработке бумаги или картона в макулатурную массу средняя длина волокна и способность к образованию межволоконных связей уменьшаются. С учетом этого, а также того, что некоторые виды бумаги и картона не подлежат вторичной переработке, для сохранения количества и качества вторичного волокна на рынок должно регулярно поступать новое первичное волокно, получаемое непосредственно из древесины.

В зависимости от вида и источника макулатуры существует много сортов макулатурного сырья, которые отражают их пригодность для повторного использования — например, белая бумага, не содержащая древесную массу (очень дорогая), газетно-журнальная (средней стоимости) и «смешанная макулатура — бумага и картон» (самая дешевая). Если макулатурное сырье — бумага и картон с нанесенной на них печатью — используется в производстве упаковки, то переработка не подразумевает удаление краски. В европейском отраслевом классификационном перечне приводится 57 видов макулатурного сырья; аналогичные перечни существуют в США и Японии.

Рис 1.3. Схема получения макулатурной массы

Некоторые бумажные и картонные изделия производят исключительно из макулатурной массы или в них высоко содержание вторичного волокна, другие же изготавливают исключительно из первичного волокна — целлюлозы или ее смеси с древесной массой.

Другие виды сырья

Кроме волокнистых полуфабрикатов, составляющих в производстве бумаги и картона примерно 88% сырья, используют также неволоконистые добавки, а именно:

• минеральные пигменты для мелования;

• наполнители и вещества для проклейки в массе;

• добавки для придания прочности;

• вещества для поверхностной проклейки;

• химикаты, облегчающие процесс производства бумаги.

Все они способствуют улучшению внешнего вида, функциональных свойств производимых материалов и повышают эффективность производства.

Мелование — это нанесение на одну или обе стороны бумаги или картона меловальной суспензии (в один или несколько слоев). Покрытие придает бумаге или картону необходимые оптические (белизну, непрозрачность) и печатные свойства (гладкость, лоск, впитываемость печатной краски). В композицию меловальной суспензии входят:

• пигменты, в качестве которых используют каолин, карбонат кальция (мел), диоксид титана и др.;

• полимеры-связующие, обеспечивающие связывание частиц пигментов с поверхностью бумаги или между собой;

• технологические добавки — оптические отбеливатели, также называемые «флуоресцентными отбеливателями» (FWA), красители, пеногасители, сшивающие агенты и др.).

Наполнители — это белые неорганические материалы, добавляемые в бумажную массу для улучшения впитываемости печатной краски, непрозрачности, глянца и гладкости бумаги. Они заполняют пустоты в волокнистой структуре и увеличивают рассеяние света.

Минеральные пигменты, применяемые для мелования и в качестве наполнителей, составляют 9% сырья, используемого бумажной промышленностью.

Проклейка в массе проводится в целях придания бумаге или картону определенной степени гидрофобности, то есть ограниченных впитывающих свойств по отношению к воде, чернилам, типографской краске и другим жидкостям. Традиционно проклейку осуществляли при помощи канифольного клея, получаемого из живицы сосны путем растворения ее в щелочи. В процессе приготовления бумажной массы в нее добавляют канифольный клей и сульфат алюминия. Последний реагирует с канифолью, образуя резинат алюминия, покрывающий поверхность волокон. По мере разработки этой технологии стало возможным использовать не только канифоль, но и реакционно способные синтетические проклеивающие материалы.

Для придания бумаге прочности во влажном состоянии, что необходимо, например, для многослойных бумажных мешков, которые могут оказаться под дождем, или для транспортной тары под банки или бутылки с пивом, находящейся во влажной среде пивоваренного производства, в бумажную массу вводят мочевино- и меламино-формальдегидные смолы. Крахмал используют для увеличения прочности в сухом состоянии за счет увеличения межволоконных связей в листе и (в случае многослойного картона) связей между слоями (межслоевой прочности).

Крахмал также применяют для поверхностной проклейки в клеильном прессе бумаго- или картоноделательной машины. Раствор крахмала наносят на одну или обе стороны листа. Это увеличивает прочность листа и особенно поверхностную прочность, предотвращая тем самым «пылимость», снижающую качество печати. Поверхностная проклейка также является подготовкой перед мелованием. Для улучшения функциональных свойств бумаги и картона используют и другие добавки — воск (устойчивость к действию влаги, проникновению посторонних привкусов и запахов, склеивание при нагреве и глянец), акриловые смолы (средняя влагостойкость) и фторуглероды (жиростойкость).

В качестве технологических добавок применяют разные химические вещества, например, пеногасители, коагулянты, улучшающие обезвоживание при формовании листа, антисептики, подавляющие микробиологическую активность на производстве, и вещества, препятствующие оседанию смоляных загрязнений на бумагоделательной машине, где они могут нарастать, а затем отделяться, вызывая обрывы полотна и последующие проблемы при печати.

Подготовка бумажной массы

Подготовка бумажной массы для производства бумаги состоит из нескольких стадий: размол волокнистых полуфабрикатов; составление композиции; введение специальных химикатов, разбавление и очистка бумажной массы. В ходе приготовления бумажной массы под воздействием технологических факторов и химикатов свойства волокна могут меняться. Изготовитель бумаги теоретически может, используя водную суспензию беленой целлюлозы, различные режимы размола и виды химикатов, получить разнообразные виды массы, которые затем можно будет использовать для изготовления различных видов бумаги, например, фильтровальной, жиронепроницаемой или бумаги для пакетов.

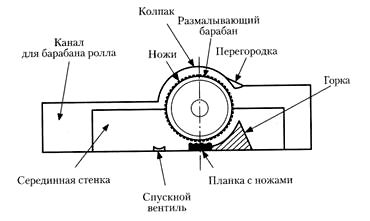

В процессе размола путем механической обработки в воде осуществляется укорачивание волокон и их продольное расщепление на фибриллы. Эта операция выполняется в размольно-подготовительном отделе. Как правило, размол проводят по непрерывной технологии, хотя размол можно проводить и по периодической технологии в ролле, пропуская волокнистую суспензию между движущимися и неподвижными ножами.

Рис. 1.4. Размольно-подготовительный отдел, ролл

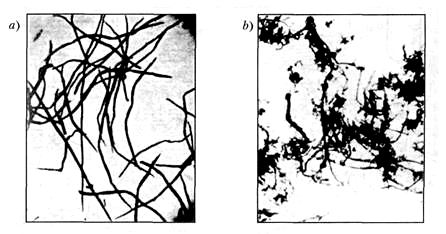

Движущиеся ножи установлены на поверхности барабана, вращающегося на фиксированном регулируемом расстоянии над планкой с ножами. Масса проходит между ножами размалывающего барабана и планки, за счет чего осуществляется укорачивание и фибрилляция волокон. Затем волокнистая суспензия перебрасывается через горку в канал для обратного хода массы и опять поступает в зазор между ножами барабана и планки для повторного размола (рис. 1.4). Если сорт производимой бумаги не требует такого высокого помола, как, например, для жиронепроницаемой бумаги, для которой размол массы осуществляется до почти гелеобразной консистенции (рис. 1.5), то размол ведут по непрерывной технологии с помощью рафинера. Рафинер (коническая мельница) имеет корпус конической формы (статор) и ротор с укрепленными на нем ножами (в виде усеченного конуса на валу).

Рис. 1.5. Волокна целлюлозы для производства жиронепроницаемой бумаги перед размолом (а) и после размола (b)