+7 (495) 989-43-69

(многоканальный)

e-mail: arz-p@arzpuck.ru

8-926-917-76-62

8-926-917-76-69

+7 (499) 123-54-44,

+7 (499) 124-56-63,

+7 (499) 797-49-76,

+7 (499) 127-67-40,

+7 (499) 127-18-78,

+7 (499) 755-71-13.

Визуальное воздействие и внешний вид

Флексография

Для обеспечения качества флексографской печати необходимо учитывать ряд характеристик поверхности. Первым требованием является одинаковый вид поверхности на сплошных однотонных участках печати. Это зависит, прежде всего, от качества поверхности картона плоского слоя, которая характеризуется пористостью, шероховатостью и смачиваемостью. Условия печати должны быть оптимизированы. Второе требование — это обеспечения контрастности печати запечатанных и пробельных участков, что наилучшим образом достигается при использовании белого плоского слоя, обладающего однородностью структуры и способностью удерживать печатную краску на поверхности. Третье требование касается качества полутоновых изображений и требует хорошего переноса краски с пластины на материал. Полутоновые изображения печатаются по точкам, а увеличение размеров точки при печати называют растискиванием точки.

Наконец, для достижения высококачественной печати важно правильное сочетание плоского слоя, красок, печатной формы и печатной машины.

К другим измеряемым параметрам относят:

• оптическую плотность краски;

• растискиваниеточки.

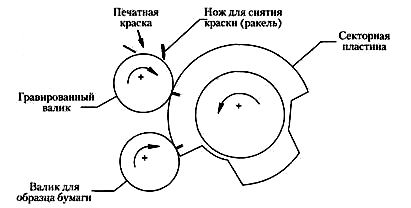

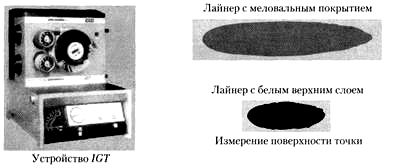

Что касается флексографской печати на бумаге, то для анализа качества печати можно использовать пробопечатное устройство IGT. Упрощенная схема модифицированного стандартного прибора IGT приведена на рис. 11.50.

Секторная пластина используется как печатный цилиндр, к которому прижимаются один или два печатающих валика. Верхний диск представляет собой валик для высокой печати с двумя типами трафаретов: для сплошной печати (с линиатурой 80 линий/см) и для печати полутоновых изображений (линиатура 140 линий/см). Нагрузка прикладывается между секторной пластиной и цилиндром и точно регулируется.

Рис. 11.50. Упрощенная схема модифицированного прибора IGT

Образец бумаги накладывается на валик для бумаги (рис. 11.50), а фотополимерная печатная пластина (форма) фиксируется на секторной пластине (в нашем случае шириной 3,2 см). Применяют два типа пластин: одна для сплошной печати и одна — для полутоновой. Фотополимерные пластины имеют ширину 5 см и твердость по Шору А 48°. На гравированный диск наносят вододисперсионную краску, содержащую добавки, замедляющие ее высыхание.

Оптимальные давления в устройстве IGT приведены в табл. 11.13, а типичный тестовый рисунок — на рис. 11.51.

Таблица 11.13. Оптимальные давления в устройстве IGT

| Тип бумаги | Давление, кг/см | |

| Сплошной тон | Полутоновое изображение | |

| P1 Р2 | 4,7 6,2 | 1,6 3D |

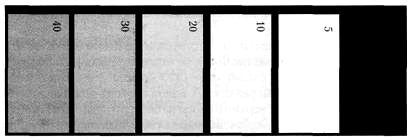

Рис. 11.51. Образец печати на модифицированном устройстве IGT

После печати образцов оптическую плотность и растискивание точки оценивают визуально. Значения, полученные для растискивания точки, контрастности и т. д., проверяются на соответствие образцам, отпечатанным на экспериментальной флексографской машине. Для оценки печати сплошного фона измеряют оптическую плотность (с помощью денсиметра). При измерении оптической плотности печати (OD) измеряют оптическую плотность плоского слоя, и различие между полученными значениями дает степень контрастности:

Степень контрастности = OD участка со сплошной печатью — OD плоского слоя

Удержание краски на поверхности влияет на результаты измерений оптической плотности и зависит от количества нанесенной краски, качества бумаги, краски, а также характеристик печатной машины.

Измерить массу краски, нанесенной на материал, довольно сложно. Для определения этого параметра мы применили метод, основанный на титровании заданного объема с помощью атомной абсорбции присутствующего в краске металла. Удобно использовать синюю краску, поскольку она содержит медь, которая четко определяется атомной абсорбцией. При этом необходимо знать содержание сухих веществ в краске и долю меди в них. Затем анализируется зольность бумаги с печатью синей краской, и на основе содержания сухих веществ в краске рассчитывается масса нанесенной краски.

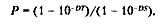

Для сравнения качества полутоновых изображений с теоретическими значения ми рассчитывают растискивание точки, являющееся следствием несовершенства переноса между пластиной и материалом или между краской и пластиной. Для этого используют специально изготовленную фотополимерную пластину с различными соотношениями нанесенного покрытия (от 5% до сплошного тона). Затем в существующих условиях печати получают образцы с различным качеством полу тоновых изображений, по которым на основе измерений оптической плотности (Р') по приведенной ниже формуле рассчитывают экспериментальную долю покрытия в процентах для каждой полутоновой зоны:

где DT — оптическая плотность каждого полутонового изображения, a DS — оптическая плотность сплошной заливки.

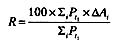

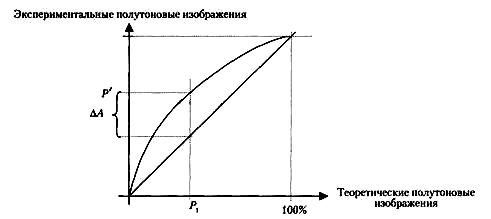

После этого рассчитывают соотношение между выраженной в процентах экспериментальными (Р) и теоретическими (Pt) значениями. Построив соответствующий график, можно определить расстояние (АЛ) между идеальной прямой и экспериментальной кривой, определяющее растискивание точки для каждого процентного соотношения (рис. 11.52). Чем ниже это значение, тем выше резкость полутоновых изображений. В этом испытании при одинаковых условиях печати виды бумаги с различными печатными свойствами будут характеризоваться разными результатами.

С учетом процента растискивания точки (хорошим показателем печатных свойств бумаги) можно ввести новую формулу

В идеальном случае растискивание отсутствует, и АЛ равно нулю, а, следователь но, R = 100%, однако на практике, несмотря на хорошие условия печати, растискивание всегда присутствует.

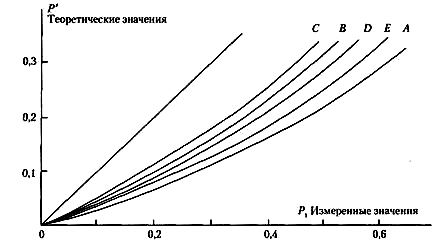

Интересно отметить, что среди различных видов картона для плоских слоев наилучшие результаты дает лайнер с верхним слоем из беленой крафт-бумаги (рис. 11.53).

Для воспроизведения полутонов очень важны свойства поверхности бумаги. Белая верхняя поверхность облицовочной бумаги специально предназначена для достижения наилучших печатных свойств.

Рис. 11.52. Взаимосвязь экспериментальных значений с теоретическими при измерениях растаскивания точки

Рис. 11.53. Кривые растискивания точки для различных видов бумаги: С — лайнер с верхним слоем из мелованной бумаги; В — лайнер с верхним слоем из беленой каландрированной бумаги; D — лайнер с верхним слоем из белой стандартной бумаги; Е — лайнер из высококачественного коричневого картона; А — лайнер из низкокачественного коричневого картона

Измерение цветопередачи

Для измерения цветопередачи при печати используется система МКО (Международной комиссии по освещению, CIE) — см. рис. 1.18.

Ограничения возможностей флексографии

В настоящее время флексографская печать — наиболее распространенный способ в производстве гофротары, но при печати следует учитывать ряд важных моментов, а именно:

• параметры бумаги (гладкость поверхность, толщинам т. д.);

• параметры красок или лаков (цвет, вязкость и т. д.);

• возможности оборудования (печатных пластин, анилоксовых валиков и ракельных ножей).

Кроме того, необходимо учитывать точность печатной машины в механическом смысле, методы работы и навыки оператора.

Материалы

Уже много лет при производстве гофрокартона для упаковки используются коричневый лайнер (крафт и тест) и лайнер с белым покровным слоем (как с меловальным покрытием, так и без него). Основные характеристики, определяющие качество печати на этих видах лайнера, приведены в табл. 11.14.

Таблица 11.14. Основные характеристики лайнера для флексографской печати

| Характеристики бумаги-основы | Относительная значимость для печати |

| Прочность поверхностного слоя | X |

| Гладкость | XXX |

| Способность к поглощению жидкости | |

| Скорость поглощения жидкости | XX |

| Содержание влаги | XX |

| Искривленность поверхности | XXX |

| Поверхностная энергия | XX |

| Химические свойства поверхности | XX |

| Влагостойкость | XX |

XXX — наиболее важное свойство.

Типичная процедура подбора цветов заключается в следующем.

• Цвет, необходимый заказчику, анализируется на спектрофотометре поставщиком красок, после чего рассчитывается рецептура базовых цветов, имеющихся в наличии у изготовителя тары.

• Краски по данной рецептуре готовятся в подразделении по смешиванию красок на предприятии-изготовителе тары.

• Выполняется предварительная печать на данном лайнере, и результат сравнивается с исходным цветом (по L, а, b и оптической плотности).

• При необходимости выполняется корректировка рецептуры.

• После достижения соответствия цвета оригиналу заказчика, можно начинать печать.

Достижение требуемого результата зависит от четырех факторов:

• способа определения и подбора требуемого цвета;

• свойств лайнера;

• характеристик печатной машины (поскольку все печатные машины имеют свои особенности);

• умений и навыков операторов.

Взаимодействие красок и бумаги

Для понимания взаимодействия краски и бумаги следует рассмотреть две различные стадии процесса печати — перенос краски с печатающей пластины на бумагу и степень проникновения и высыхания краски до первого контакта с другим листом бумаги или частью машины.

Печатная пластина наносит краску и вдавливает ее в бумагу. Краска, перенесенная с анилоксового валика, наносится на бумагу (краска заполняет полости на поверхности бумаги и под действием давления проникает в первые поры).

Лист выходит из печатающего устройства. Сразу после нанесения краски на бумагу с печатной пластины (время t = 0) краска продолжает перемещаться (начинает проникать все глубже и высыхать, добавки к краскам помогают удерживать пигмент на поверхности, некоторые вещества остаются на поверхности для обеспечения глянца, сопротивления истиранию и т. д., вода начинает проникать в бумагу и испаряться в воздух).

Непосредственно перед первым контактом с неподвижной частью машины или другим листом (0,5-1 с) краска должна достаточно высохнуть, чтобы не оставлять следов. В это время происходит пленкообразование композиции краски, и ключевым параметром, определяющим хорошее сопротивление истиранию, является количество остающейся в краске воды.

Таким образом, для оценки проникновения краски в бумагу и степени высыхания краски необходимо проанализировать следующие параметры:

• характеристики поверхности бумаги: микрорельеф, шероховатость, пористость;

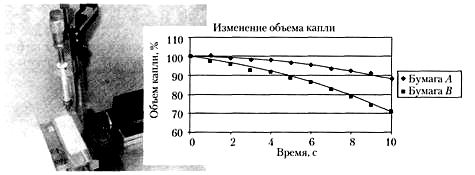

• свойства поверхности бумаги основы: поверхностное натяжение, поглощающую способность, глянец (рис. 11.54);

• качество поверхности бумаги: загрязнения, неравномерность в печати. Для этого используют модифицированное устройства IGT (рис. 11.55).

При печати на мелованной бумаге могут возникнуть проблемы. Необходимо учитывать, что меловальные покрытия:

• делают поверхность бумаги более гладкой;

• создают глянец;

• способствуют удержанию пигмента и добавок на поверхности бумаги, но в то же время:

• закрывают поры поверхности и снижают миграцию.

Для наилучшего использования лайнера с меловальным покрытием и исключения проблем при печати необходимо внесение определенных изменений (в краски и оборудование).

Рекомендуется исследовать характеристики данного вида лайнера (при этом предполагается, что остальные три ключевых параметра — краски, оборудование и навыки операторов — уже известны).

Эффект стиральной доски (полошение)

Использование лайнера, имеющего верхний слой с низкой массой, приводит в некоторых случаях к возникновению эффекта стиральной доски (полошения, возникновения на оттисках продольных полос) (рис. 11.56).

Рис. 11.54. Анализ капельных испытаний с помощью динамической камеры

Рис. 11.55. Модифицированное устройство IGTn оценка качества печати и его результаты

Рис. 11.56. Эффект стиральной доски (полотенце) при печати на трехслойном гофрокартоне с лайнером, имеющим верхний слой с низкой массой

При печати на гофрокартоне иногда сложно добиться хороших результатов, особенно при печати изображений со сплошным тоном и полутонами или штрих-кодов. Гораздо легче добиться высокого качества печати при предварительном нанесении печати на лайнер с меловальным покрытием, то есть при печати «с рулона на рулон» до изготовления гофрокартона.

В целом, все необходимые параметры печати (стабильность качества, потребление краски для обеспечения нужной оптической плотности и т. д.), легче достичь при предварительном нанесении печати еще до изготовления гофрокартона.

Предварительное нанесение печати и печать после изготовления гофрокартона

Сравнение проводилось с использованием коробок с 4-мя равновеликими клапанами (типа RSC) размером 39 х 35 х 22 см с предварительно запечатанным лайнером с меловальным покрытием и коробок с таким же лайнером, печать на который наносилась уже после изготовления. Полученные результаты представлены в табл. 11.15.

Таблица 11.15. Сравнение печати до и после изготовления гофрокартона

| Предварительная печать | Без печати | Печать после изготовления гофрокартона | |

| ВСТ, Н | 2470 | 2450 | 2320 |

| Отклон. % | 4 | 4 | 6 |

| Различ. % | 0 | 6 |

Анализ свидетельствует об отсутствии существенных отличий сопротивления сжатию (ВСТ) между нанесением печати до и после изготовления коробок. Заказчик, однако, из-за более высокого качества печати выбрал предварительное нанесение печати.

Изготовление гофрокартона и упаковки из него постоянно совершенствуется, в частности, путем внедрения оборудования для инфракрасной сушки, способствующего улучшению качества печати на гофрокартоне и значительному снижению разницы в качестве печати до и после изготовления гофрокартона. Интересно было бы оценить подобное различие и для других видов тонкого картона с небольшими гофрами, например Е, F, G и N.