+7 (495) 989-43-69

(многоканальный)

e-mail: arz-p@arzpuck.ru

8-926-917-76-62

8-926-917-76-69

+7 (499) 123-54-44,

+7 (499) 124-56-63,

+7 (499) 797-49-76,

+7 (499) 127-67-40,

+7 (499) 127-18-78,

+7 (499) 755-71-13.

Амортизационные материалы

Вспененные пластики можно определить как расширенные полимеры с губкообразной клеточной структурой, обычно получаемые путем введения и дисперсии газа в расплав полимера с последующим отверждением материала или формовкой пенной массы. В зависимости от величины сопротивления расплава растяжению получаемые структуры могут быть плавучими или впитывающими, а в зависимости от вида последующей обработки они могут иметь открытые или закрытые ячейки.

Таблица 16.4. Сравнение стоимости некоторых амортизационных материалов

| Материал | Толщина, дюймы | Стоимость 1 кв. фута, $ |

| Пузырьковый лист | 0,125-0,500 | 0,034-0,056 |

| Целлюлозная вата | 0,130-5,000 | 0,053-0,146 |

| Эксельсиор | 0,240 | |

| Пенополиэтилен | 0,031-0,500 | 0,016-0,229 |

| Пенополипропилен | 0,031-0,500 | 0,016-0,229 |

| Пенополистирол: | ||

| литой | 2,000-4,000 | 0,200-0,400 |

| в виде гранул | - | 0,400-0,460 |

| Лист пенополиуретана | 2,000-4,000 | 0,400-0,800 |

| пенный наполнитель: | ||

| 0,3 фунта на куб. фут | - | 0,750 |

| 2,0 фунта на куб. фут | - | 4,000 |

| Несжатое связанное волокно (прорезиненный волос): | ||

| мягкой и средней плотности | 0,500-2,000 | 0,320-0,800 |

| высокой плотности | 0,500-2,000 | 0,540-0,960 |

| Пена на основе крахмала | 1,000 | 0,054 |

| наполнители на основе крахмала | - | 0,560-0,600 |

Преимуществом всех пенных и клеточных структур является их способность поглощать удары и предотвращать повреждения хрупких предметов, а также хорошие теплоизолирующие свойства. Они легкие, имеют высокую удельную прочность, неабразивные, легко поддаются формовке и обеспечивают отличные амортизационные и защитные характеристики. Стоимость таких материалов варьируется в зависимости от типа пены (табл. 16.4, в которой представлена стоимость различных амортизационных материалов).

Пенополистирол (EPS) был впервые произведен в коммерческих целях в 1943 г. фирмой Dow Chemical Company, г. Мидлэнд, штат Мичиган. С того скромного старта общий выпуск всех видов амортизационных материалов в США достиг в настоящее время 680 400 000 кг в год и оценивается в сумму около 31 трлн. долларов. К другим видам упаковки относят деревянную стружку, плетеное волокно (ранее называвшееся прорезиненным волосом), целлюлозную вату, вторичную мятую бумагу, а также пены, получаемые на основе крахмала, которые выпускаются как в виде пластин, так и в виде наполнителя в виде гранул.

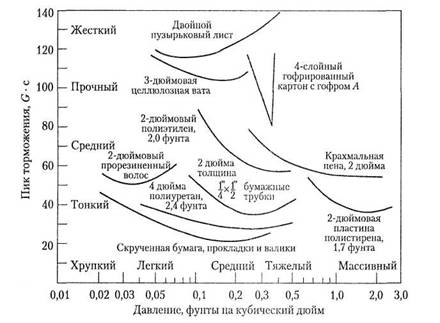

Стоимость и эффективность каждого вида упаковки можно достаточно быстро оценить при помощи кривых, представленных на рис. 16.1, 16.2, 16.3 и по табл. 16.4. Необходимо заметить, однако, что производители выпускают значительно более широкое разнообразие материалов, чем показано в табл. 16.4. Для более точной оценки создаваемой упаковки необходимо использовать полные таблицы, предоставляемые соответствующими фирмами-поставщиками.

Пенополистирол

Существуют два типа пенополистирола. Первый — это жесткий открыто-ячеечный материал, который выпускается в виде плит и брусков. Второй — это эластичная закрыто-ячеечная пена, которой путем литья или прессования можно придавать разнообразную форму. Открыто-ячеечный материал производится путем инжекции летучей жидкости (например, метилхлорида) в расплав полистирола, который находится под давлением от 3447,5 до 6898 кПа. Из пенной массы затем отливаются плиты или экструзионным способом изготовляются бруски.

Более пригодным для упаковочных целей является закрыто-ячеечный пенополистирол, разработанный в 1950 г. в немецкой фирме Badische-Anilin-Soda-Fabrik AG. Это самый дешевый и наиболее распространенный упаковочный материал, из которого изготовляют одноразовые поддоны, ламинированные погрузочные контейнеры, пищевые лотки, выставочные стойки и, конечно же, защитные упаковки.

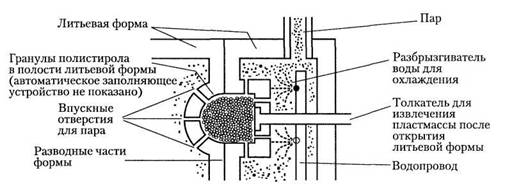

Закрыто-ячеечный материал делается из гранул полистирола, пропитанных 8%-ным петролейным эфиром или пентаном. Эти гранулы предварительно расширяют в большом барабане до 25-кратного увеличения по отношению к их первоначальному размеру и до значений плотности 16-26 мг/см3. Расширение производится при помощи пара 85-96 °С. Во время расширения гранулы помешивают, чтобы предотвратить слипание, а затем выдерживают в течение нескольких часов до полной стабилизации. Далее расширенные гранулы засыпают в форму, в которую через серию миниатюрных портов в оболочке подается пар. Пар размягчает гранулы и расширяет их еще больше, пока они, слипаясь, не создадут твердую массу (рис. 16.4).

Рис. 16.4. В процессе литья пенополистирола гранулы при помощи заполняющего устройства (здесь не показано) помещаются в алюминиевую полость литейной формы. Пар попадает в литейную форму через впускные отверстия, вызывая расширение и слипание гранул. Затем форма охлаждается водой, чтобы охладить пластмассу, которую извлекают из формы при помощи толкателей

Чтобы вынуть материал из формы без продолжения процесса расширения, необходимо снизить температуру. Для этого форму охлаждают водой, циркулирующей внутри оболочки. Так как пена — хороший изолятор, для охлаждения требуется время; например, для охлаждения плиты толщиной 6,4 мм требуется 2 мин. Более толстые секции требуют, соответственно, больше времени.

Пенополистирол очень широко используется для изготовления химической, медицинской тары (бутылей, флаконов, колб) и даже тары для живых человеческих тканей, так как пенополистироловые контейнеры на время длительных перевозок можно охлаждать сухим льдом, а для перевозок на более близкие расстояния — просто предварительно охлаждать.

Для многократного использования применяют металлические ящики, изнутри проложенные литым пенополистиролом. Литые пенополистироловые детали также играют важную роль при защите продукции (см ниже).

Для упаковки очень хрупких предметов пенополистирол зачастую отливают в виде коробок с крышками, которые для обеспечения особенно надежной защиты выкладывают изнутри полиуретановыми прокладками сложной конфигурации, совпадающими с профилем упаковываемого предмета.

Метод экструзионного получения эластичного пенополистирола был разработан в Японии в середине 1950-х гг. в ходе поиска заменителя бумаги. Экструзионный пенополистирол имеет толщину от 1,2 до 2,54 мм и плотность от 25,6 до 88 мг/см3. Помимо белого можно получать пенополистирол различных пастельных оттенков, что вместе с характерной атласной отделкой делает этот материал очень привлекательным для использования как в качестве обертки, так и в качестве защитной упаковки.

Значительная часть экструзионных пенополистироловых листов подвергается термоформованию, особенно при производстве лотков для мяса и других продуктов. Термоформование также используется для изготовления таких защитных элементов, как угловые прокладки. Следует помнить, что при термоформовании максимальное отношение глубины к ширине должно быть 1 : 2 или близко к этому (из-за критической температуры размягчения). Для получения качественного результата необходимо применять соответствующие литьевые формы и тщательно разрабатывать процесс литья.

Нетривиально пенополистирол используется для ламинирования картонных перегородок и создания, таким образом, изолированных холодильных камер для дорогих охлажденных и замороженных продуктов. Этот метод применялся в течение нескольких лет в Европе, однако в Америке не вызывал энтузиазма, пока некий производитель полистирола и упаковочной тары не убедил упаковщиков, что пенополистирол имеет несомненные преимущества при транспортировании дорогого мяса, морепродуктов, замороженного теста, высококачественных фруктов и овощей (когда необходимо поддерживать низкие температуры). В упаковке предметов, которые могут быть повреждены разрядом статического электричества, применяется также пенополипропилол, обладающий превосходными антистатическими свойствами.

Пенополистирол используется и в комбинации с картоном. Ядро из пенополистирола выполняется толщиной 3,6 мм. Картонные прокладки, масса которых может варьироваться в пределах от 11,8 до 19,1 кг, наклеиваются на пенное основание после экструзии и дегазации. Общая толщина получается приблизительно такой же, как у

гофрированного 200-фунтового картона с гофром С. По сравнению с традиционным гофрированным картоном бумажно-пластиковая структура имеет такую же прочность на разрыв, а сопротивление торцовому сжатию — на 30% выше. Кроме того, такие пенно-бумажные сэндвичи обладают одновременно изолирующими и амортизирующими свойствами. Чтобы обеспечить возможность перехода на заводское оборудование, производственные допуски для таких структур бывают очень жесткими. Пенополистирол может вступать в контакт с пищевыми продуктами, но при условии, если он содержит не более 0,5% массы неполимеризованных мономеров, а остаточный пентановый пенообразователь не превышает 0,3% массы готовой конструкции. При контакте с жирами, однако, даже при соблюдении вышеуказанных условий остаточный пенообразователь может впитываться в продукт и негативно сказываться на его вкусе.

Пенополиэтилен

Пенополиэтилен выпускается в виде экструзионных брусков, листового материала толщиной от 3,2 до 12,7 мм и в виде, пригодном для последующей формовки. Плотность материала варьируется в диапазоне от 35,2 до 144 мг/см3. Пенополиэтилен представляет собой закрыто-ячеечный амортизационный материал с низкой плотностью, мягкий, неабразивный, беспыльный и водостойкий, имеющий высокие пределы механической прочности и прочности на разрыв. Из него при помощи термоплавкого безрастворного клея можно изготовлять разнообразные пакеты и конверты, которые при необходимости тем же клеем можно герметично запечатывать.

При комнатной температуре пенополиэтилен устойчив к воздействию большинства химикатов и растворителей, хотя сильные окислители могут вызвать распад материала, особенно при высоких температурах. Материал становится жестче при низких температурах и размягчается при высоких. Расширенные частицы пенополиэтилена не содержат пенообразователя и могут храниться в течение долгого времени. Преимуществом пенополиэтилена является и то, что его можно изготовлять без добавок и присадок. Сравнительно недешевый, он используется главным образом для упаковки высококачественных изделий, таких, как картины и другие объекты искусства, которым химически действующие присадки могут причинить физический ущерб.

Сополимеры полиэтилена с полистиролом

Смесь полиэтилена (ПЭ) и полистирола (ПС) в соотношении 50 : 50 выпускается в виде пригодной к формовке пластмассы с высокими значениями эластичности, ударной вязкости и сопротивляемости множественным ударам. ПЭ/ПС устойчив к действию обычных растворителей и совместим со специальными добавками для предотвращения электростатического разряда. Материал может быть расширен до плотности 22,4 мг/см3, но обычно используется с плотностью 32-40 мг/см3. С другой стороны, изготовление такого сополимера требует пенообразователя, а обогащенные шарики должны храниться охлажденными и подвергнуться обработке в течение месяца.

Пенополипропилен

Почти равный пенополиэтилену по амортизационным свойствам, пенополипропилен выпускается в виде листового материала толщиной 1,6 и 2,4 мм и кратных им 3,2 и 6,4 мм. Водоустойчивый и беспыльный, он не поддерживает рост плесени, грибков или бактерий. Материал обеспечивает хорошую защиту для полированных поверхностей благодаря своим неабразивным свойствам и высокому коэффициенту трения. Плотность пенополипропилена — 11,2 мг/см3. Материал получают из нестабилизированно-го ПП, поэтому он является чувствительным к ультрафиолетовому свету. Несколько месяцев облучения ультрафиолетовым или флюоресцентным светом могут превратить его в порошок.

Пенополиуретан

В 1937 г. немецкий ученый Отто Байер (Otto Bayer) из компании Mobay Chemical Corp. открыл совершенно новый способ получения макромолекул — процесс полилегирования диизоцианата. Этот технологический прорыв дал толчок развитию полиуретановой индустрии. Полиуретан в упаковочных целях применяется в двух формах: твердой и пенной. Твердый материал применяется в виде полимерной пленки или в качестве формовочного материала вследствие его необычного сопротивления изнашиванию. Пенополиуретан начали выпускать с 1945 г., но широкое распространение он получил лишь спустя 10 лет.

Когда полиол смешивается с изоцианатом, происходит экзотермическая реакция. Для пенообразования в состав включают некоторое количество воды. Вода вступает в реакцию с изоцианатом и образует двуокись углерода, которая от выделяемого при реакции тепла расширяется, создавая пену ячеистой структуры. В зависимости от количества использованной воды получается материал со значениями плотности от 16 до 641 мг/см3.

В процессе химической реакции с участием диизоцианата выделяются токсичные пары, которые могут вызывать сильное раздражение глаз и верхних дыхательных путей. Поэтому при производстве пластмассы и выполнении упаковочных операций рекомендуется предусмотреть хорошую вентиляцию, а также надлежащую защиту рук и дыхательных путей. Это особенно важно при проведении реакции вспенивания при упаковке «пена на месте», когда упаковочное пространство является обычно очень узким.

В настоящее время применяются менее дорогие эфиры, которые получают во время реакции диизоцианата с полиоксипропиленом. В реакции используется небольшое количество воды, чтобы в соединении с диизоцианатом получать двуокись углерода, который образует пузырьки в гелеобразной массе и таким образом ее вспенивает. Катализаторы, такие, как дибутилтин лаурат, ускоряют процесс пенообразования, а поверхностно-активные вещества (силиконовое кремний-органическое масло) помогают сохранять поры маленькими. Пенообразователь (например, метилен хлорид), замещает двуокись углерода. В результате полимеризации получается сложная структура, содержащая, помимо прочего, химические мостики между мочевиной и этаном. Вот почему эта группа компаундов получила название «полиуретан».

Полиуретановая пена выпускается с различными значениями плотности и эластичности, которые зависят от типа связываемого с диизоцианатом полиола и от используемых в процессе полиэфиров (полиэфиры применяются, когда нужно получить дешевый материал). Полиэфиры позволяют получить более высокие значения прочности и сопротивления изнашиванию. Чем плотнее «сшит» полиуретан, тем жестче получается пена.

Другой фактор, влияющий на тип получаемой пены, — это предельное статическое напряжение сдвига геля во время пенообразования, из-за которого пена может получиться жесткой, с закрытыми ячейками, или эластичной, с разорванными ячейками. Количество получаемой двуокиси углерода и, следовательно, плотность получаемой пены контролируется количеством используемой при реакции воды.

Полиуретановая пена в своем естественном состоянии кремово-белая, но на свету быстро становится желто-коричневой. Поэтому ее обычно слегка подкрашивают, чтобы скрыть это изменение. Пенополиуретан не имеет запаха, устойчив к окислению, засаливанию, воздействию масел, не поддерживает рост грибков, однако боится воздействий сильных кислот и щелочей, галогенов, ароматических углеводородов, хлорированных растворителей, эфиров, кетонов и алкоголя. Для чистки производственного оборудования можно использовать метилен хлорид.

Полиуретановая пена прилипает к любой поверхности, свободной от воска и жира. Если пенообразование происходит в контакте с холодной поверхностью, образуется плотная корка. Если это нежелательно, поверхность необходимо предварительно нагреть. Полиуретан считается эффективным амортизационным материалом, он способен восстановить до 90% своей первоначальной толщины после долгого пребывания под нагрузкой. Полиэфиры обеспечивают более активное восстановление, чем полиэстеры, однако полиэстеры более устойчивы к теплу и пламени. Пенополиуретан может противостоять экстремальным температурам от -45,5 до 120 °С, очень мало изменяясь, за исключением некоторого загустевания при температурах ниже -23 °С. Главным преимуществом полиуретана является то, что для создания блоков сложной конфигурации его можно отливать в деревянных формах, проложенных пленкой. Для большинства других защитных пластмасс приходится использовать металлические формы.

Рис. 16.5. Упаковка непосредственно в транспортной таре с помощью пенополиуретана. Чтобы обеспечить пенополиуретаповую амортизацию, небольшое его количество пистолетом распыляется на дно тары. После начала формирования пены на нее помещается пластиковый лист, а изделие размещается в его центре. На изделие накладывается еще один пластиковый лист, а оставшийся полиуретан распыляется поверх.

Полиуретановая пена может выпускаться в виде толстых плит и затем распиливаться или разрезаться слоями на более тонкие листы различной толщины. Ее можно распиливать, штамповать, вырезать горячим ножом или выпиливать до окончательного размера. Полиуретановую пену молено отливать в конструкции сложной формы для создания специальной внутренней упаковки. В некоторых довольно необычных случаях полиуретан помещают между двойными стенками кармана или сумки, которые затем сжимают и вакуумируют, чтобы получить карман с толщиной стенок всего 13 мм — для хранения. При использовании упаковываемый предмет помещают внутрь, карман запечатывают, а внешнюю оболочку прокалывают, чтобы дать воздуху заполнить пространство между стенками. Воздух высвобождает сжатую пену, и она разбухает до толщины 75 мм, образуя защитный амортизационный слой. Подобным же образом выполняют упаковку непосредственно в транспортировочном контейнере, куда помещают предварительно обернутый в пленку упаковываемый предмет: два жидких компонента смешивают, и полученную смесь выливают прямо в контейнер. Полиуретан вспенивается и обеспечивает надежную защиту (рис. 16.5).

Сополимер стирола с акрилонитрилом

Сополимер стирола с акрилонитрилом также можно отливать в легкую закрыто-ячеечную полужесткую пену с гладкой неабразивпой поверхностью. При получении пены в два этапа с применением предварительного расширения можно достичь таких низких значений плотности, как 12,8-16 мг/см3. Как и в случае ПЭ/ПС-сополимеров, процесс литья стироло-акрилонитрила идет медленнее, чем пенополистирола, так как в качестве пенообразователя необходимо использовать фторуглеводороды. Пенополистирол-акрилонитрил имеет срок службы около шести месяцев. Его впечатляющее качество — это способность работать с большими грузами без проблем деформации под давлением. Он также может противостоять многократным ударам, причем даже лучше, чем пенополистирол.

Бумага и изделия на ее основе

Бумага в разных своих видах широко используется в качестве сыпучих наполнителей. Целлюлозная вата — это недорогая форма гофрированной бумаги, которая выпускается разной толщины, с разными наружными и внутренними слоями и тиснением. Этот материал способен впитывать воду до своего шестнадцатикратного веса, а масло — до двенадцатикратного. Это очень важно при транспортировании, так как большинство частных перевозчиков — например, почтовая или авиатранспортные службы — требует, чтобы жидкости были упакованы в адекватный материал, способный впитать в себя жидкость в случае разрушения сосуда.

Старые газеты в мятом или мелко нарезанном виде представляют собой дешевый источник амортизационного материала. Если нужна чистая бумага, можно использовать не использованную для печати газетную. Самый дешевый листовой материал — это бумага, изготовляемая из отходов и имеющая серый цвет. Родственными материалами являются солома и багассе (багассе — это остатки после экстракции сахара из сахарного тростника). И солома, и багассе на Дальнем Востоке используются для изготовления бумаги, а также в качестве дешевого упаковочного материала. В США все еще используются деревянная стружка и щепа (в основном в качестве подстилки под груз, особенно для дорогостоящих предметов с ограниченной хрупкостью).

Использованную гофрированную бумагу и картон, собираемые сейчас в больших количествах и потребителями, и перерабатывающей промышленностью, режут, скручивают и превращают в амортизационные наполнители. Типичный пример — это скрученные из разных видов переработанной бумаги прокладки или шарики, которые насыпаются под и вокруг упаковываемого предмета в один или много слоев.

Гофрокартон

Ячеистая структура гофрированного фиброкартона делает его пригодным для использования в качестве защитного, скрепляющего и амортизационного материала. Двухслойный односторонний, трехслойный, пятислойный и сотовой структуры гофрированный картон можно высекать в различные формы и сгибать для получения пружинящих прокладок или блоков-наполнителей.

Из собранных в гнезда картонных перегородок с пазами получают отдельные ячейки для бутылок и других хрупких предметов. Гофрированные структуры также используют в качестве непосредственных амортизационных опор при блочной упаковке. Такое применение, однако, лимитировано, так как сильные удары имеют тенденцию ломать гофрировку, а под повторяющимися воздействиями она теряет свою упругость. Это показано на рис. 16.1 острым разрывом на соответствующей кривой при давлении 2,41 кПа.

Формованное волокно

Формованное волокно появилось в начале 1900-х гг. в виде упаковок для яиц и подносов для фруктов, но лишь промышленная переработка бумаги в 1980-1990-х гг. предоставила материал в таком объеме, который позволил применять его для внутренней защиты предметов при упаковке. Поставщиками этого материала являются несколько крупных фирм, выпускающих главным образом традиционные продукты, и растущее число более мелких фирм, которые конструируют упаковку на заказ и производят внутреннюю упаковку, уголки и L-образные краевые протекторы для картонных коробок.

Эта область очень конкурентна, замкнута; наблюдается недостаток как в статистических данных, так и в строгой упаковочной технологии. Большая часть оборудования сделана на заказ самими изготовителями материала. Дизайн в этой области — это вопрос проб, ошибок и опыта.

Создают эти новые продукты две различные группы производителей. Одна изготовляет крупные объекты и конструкции, которые достигают размеров поддонов и требуют более тяжелых литьевых секций. Конструкции делают путем жидкостно-литьевого процесса, который более похож на процесс изготовления бумаги, чем на литье пластмассы. Вторая группа изготовляет внутреннюю упаковку для более мелких предметов (обычно массой 4,5 кг и менее) и для более дорогостоящих объектов, таких, как легкие электронные детали и ноутбуки. Толщина этих конструкций обычно варьируется между 1,5 и 2,3 мм.

Оба процесса различаются в деталях, но базируются на технике вакуумного формования и достаточно хорошо автоматизированы. Большинство изделий делают из переработанной бумаги, большую часть которой составляют газеты и почтовые отходы. Когда в структуре нужны более длинные волокна, используются отходы крафт-бумаги. Плотность сформованной волокнистой массы может быть различной, а защитные свойства в большей степени обеспечиваются дизайном детали. Подносы, платформы и вставки, создаваемые по такой технологии, очевидно, имеют низкую стоимость, однако отсутствуют данные для адекватного сравнения.

Плетеное волокно

Первоначально называемый прорезиненным крученым волосом, этот продукт не использует волосы с начала 1970-х гг. и делается сейчас из таких натуральных материалов, как сизаль или волокна кокосовых орехов, удерживаемые вместе при помощи латексного каучука. Сегодня плетеное волокно в значительной степени заменено пенопластами, однако по крайней мере одна фирма в США еще производит его в виде однослойных листов толщиной от 1,3 до 7,6 см (от 0,5 до 3 дюймов), в виде слоистого пластика любой разумной толщины, а также в виде изготовляемых на заказ формованных структур. Этот материал достаточно широко используется для упаковки предметов военного оснащения (ракет) и подходит для упаковки предметов средней хрупкости (см. рис. 16.1).

Стандартные листы имеют длину 183 см (72 дюйма) при ширине от 45,7 до 122 см (от 18 до 48 дюймов). Катаный материал имеет длину 22 м (72 фута) и тот же ряд ширин. Изготовляют также листы особых размеров. Листовой материал выпускается четырех разных плотностей, которые маркируются так: «Тип П»-«Тип V»; нагрузочная способность может варьироваться от 0,345 до 5,516 кПа (от 0,05 до 0,8 фунтов на квадратный дюйм). Плотность формованного продукта — от 32 до 320 мг/см3 (от 2 до 20 фунтов на кубический фут). Имеется в наличии также огнезащитный материал. Плетеное волокно имеет исключительно широкий для любого типа амортизационной защиты диапазон применения при температурах от -40 до 71 °С.

Древесная стружка

Говорят, что этот древний амортизационный материал благодаря натуральному происхождению и способности к биоразложению переживает второе рождение. Его получают из древесины быстрорастущих деревьев —- тополей и осин, — которые восполняют леса, пуская множественные ростки от основного корня далее после того, как дерево срубят.

Дешевые расщепленные и скрученные волокна используются в различных транспортных контейнерах или помещаются в мешочки, чтобы получить прокладки, не меняющие своего положения во время транспортирования. Материал визуально довольно груб и прост, но он обеспечивает приятный фон для многих потребительских товаров, особенно вин и экзотических фруктов. Чтобы подчеркнуть их ценность, древесная стружка поставляется сейчас в разнообразной цветовой гамме.

Плотность древесной стружки — это практически неопределенная величина, зависящая от давления, под которым она сжата в транспортной таре. В упаковочных целях ее плотность, чтобы обеспечить мягкую «постель» вокруг предмета, должна составлять примерно 16 мг/см3.

Упаковка на основе крахмала

Эпоха защиты окружающей среды породила ряд упаковочных материалов, в том числе амортизационных, которые делаются из злаков. Пионером в этой области, впервые выпущенным в 1990 г., является сделанный из кукурузы материал, содержащий 75% особого крахмала, называемого «хилон-VII» (Hylori). Тот, в свою очередь, состоит из 70% коротких молекул амилозы и 30% разветвленных молекул амилопектина (обычный кукурузный крахмал имеет почти противоположную молекулярную структуру). Более короткие молекулы обладают лучшими амортизационными свойствами (см. рис. 16.1).

Амортизационная пена делается путем нагревания крахмала в закрытом сосуде под давлением, что превращает его в гель. Сбрасывание давления и температуры вспенивает гель в сыпучие орешки. Остаточное масло продается для кулинарных целей, неизрасходованные белки и волокна идут на корм животным. Никакие нефтехимические или пенные агенты в этом процессе не используются. Когда биоразлагае-мый упаковочный материал впитывается в воду, он растворяется.

Кроме гранул из этого кукурузного материала можно экструзией получать листы, планки, а также профили — угловые протекторы для товаров и грузов, устанавливаемых на поддоны. Пена толщиной 5,1 см (2 дюйма) способна защитить продукт средней хрупкости (для сравнения с известными упаковками см. рис. 16.1). С другой стороны, высокая влажность может привести к усадке пены. Помещенный в воду, этот материал растворяется.