+7 (495) 989-43-69

(многоканальный)

e-mail: arz-p@arzpuck.ru

8-926-917-76-62

8-926-917-76-69

+7 (499) 123-54-44,

+7 (499) 124-56-63,

+7 (499) 797-49-76,

+7 (499) 127-67-40,

+7 (499) 127-18-78,

+7 (499) 755-71-13.

ШуяТекс+, трикотажная одежда Иваново

Контроль температуры - система контроля температуры и влажности в складах по локальной сети (LAN)

Производство гибкой упаковки на основе бумаги

Печать и лакирование

Обычно первой технологической операцией при изготовлении гибкой упаковки является нанесение печати. Печать на гибкой упаковке выполняется по принципу «с рулона на рулон», причем в основном используются флексография и глубокая печать (иногда применяют и офсетную печать). Цифровую печать используют при изготовлении небольших партий упаковки. При печати применяют обычные краски, включая металлизированные и флуоресцентные, а для получения поверхности с сильным глянцем и высокой термостойкостью — краски, отверждающиеся под действием УФ-излучения. Печать используют для нанесения текста, фотографий, рисунков, а также общего декора. В процессе лакирования наносится полимерное покрытие (глянцевое, матовое или сатинированное), защищающее нанесенную печать от истирания и повышающее срок службы упаковки.

Качество печати зависит от вида бумаги, причем наилучшие результаты дает мелованная бумага. В некоторых случаях бумага после печати не требует дальнейшей обработки. Примером бумажных изделий, поставляемых после нанесения печати заказчикам в рулонах для последующего производства упаковки, фасовки и герметизации, могут служить бумажные пакеты для муки или сахара (рис. 3.1) и этикетки для последующего их использования при производстве упаковки методом литья под давлением (например, крышек контейнеров для мороженого).

Рис. 3.1. Бумажные пакеты для сахара или муки

Термосвариваемые или холодносвариваемые покрытия (для герметизации упаковки) могут быть нанесены на обратную сторону бумаги с использованием печатных технологий.

Нанесение покрытий

Простейшим способом придания бумаге дополнительных свойств является нанесение полимерных покрытий. Полимеры (ПВДХ, ПЭ, ПП, воск и т. п.), наносятся в виде раствора, водной дисперсии или расплава.

Покрытия на основе органорастворимых полимеров

Покрытия на основе органорастворимых полимеров наносятся на бумагу методом глубокой печати. Они придают упаковке термостойкость, в результате чего качество ее поверхности при термосварке не ухудшается. Использование полимеров, отверждающихся под действием УФ-излучения, придает упаковке сильный глянец и термостойкость.

Покрытия на основе дисперсий полимеров

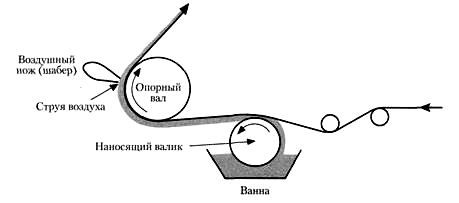

Для нанесения покрытия из дисперсии полимеров используют систему валиков в сочетании с шабером. Масса и гладкость покрытия регулируются шабером (например, воздушным ножом — бесконтактно при помощи струи воздуха) (рис. 3.2). За один машинный проход можно нанести покрытие массой до 30 г/м2.

Рис. 3.2. Принцип нанесения покрытия с помощью шабера (воздушного ножа)

Покрытия на основе воска и полиэтилена

Воск начали использовать в качестве функционального компонента покрытия бумаги раньше всех других материалов. Первоначально использовали парафин, однако с 1950-х гг. основным компонентом стал микрокристаллический воск (церезин), к которому для повышения барьерных свойств, эластичности покрытия и начальной липкости при термосварке добавляли термопластичные полимеры (например, ПЭ и ЭВА). Воск наносят «сухим» или «мокрым» способом. В первом случае воск наносят с помощью системы наносящих и дозирующих валиков, позволяющей регулировать массу покрытия. Затем бумага с покрытием проходит между нагретыми валами, и воск впитывается в бумагу. Во втором случае после нанесения покрытия на бумагу воск быстро охлаждают (обычно в водяной ванне), при этом основная часть воска остается на поверхности, создавая сильный глянец.

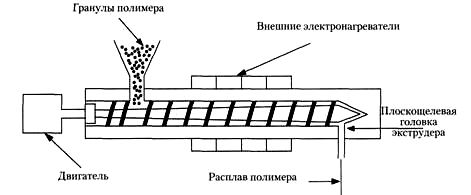

ПЭ поступает виде гранул внутрь экструдера через загрузочное устройство. Под действием высокого давления, трения и нагрева при перемещении полимера во винтовому каналу, образованному вращающимся в цилиндре экструдера шнеком (для разных полимеров используются различные шнеки) обеспечивается равномерное расплавление гранул полимера (рис. 3.3).

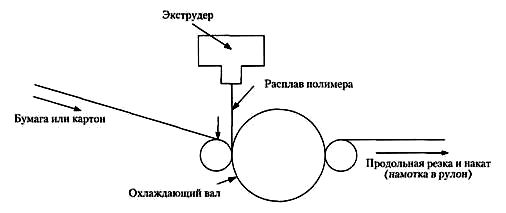

Расплав полимера под давлением поступает через узкую щель головки экструдера на поверхность бумаги или алюминиевой фольги. При контакте полимера с бумагой или фольгой он одновременно соприкасается с охлаждающим валом большого диаметра с глянцевой или матовой поверхностью, который осуществляет обработку поверхности ПЭ (рис. 3.4). Для придания поверхности способности к печати и/или соединению с адгезивом ее обрабатывают коронным разрядом. Обычно масса полимерного покрытия составляет 20 г/м2 (иногда чуть больше или меньше). Обычно покрытие наносят на одну сторону бумаги, но если требуется двустороннее покрытие, то во избежание «блокировки» рулона глянцуют лишь одну поверхность.

Рис. 3.3. Экструдер

Рис. 3.4. Нанесение покрытия на бумагу или картон методом экструзии

Экструдеры с двумя экструзионными головками покрывают обе стороны полотна за один проход (см. далее рис. 3.9).

Простейшим применением ПЭ является его использование в сочетании с крафт-бумагой в качестве оберточного материала для транспортной тары (например, для обертки блоков сигарет). В этом случае этикетка должна размещаться в месте запечатывания концов обертки.

Для выбора типа ПЭ существуют широкие возможности. При смешивании ЭВА с ПЭНП начальная липкость при термосклеивании улучшается. Если используется ПЭ средней плотности, то повышается сопротивление проколу, что важно при упаковке изделий в виде гранул с острыми краями. Иономер Surlyn® улучшает склеивание с алюминиевой фольгой и обеспечивает стойкость к эфирным и другим маслам, а также к жирам. Слой EVOH может располагаться между слоями ПЭ и бумаги (по типу сэндвича), значительно улучшая барьерные свойства по отношению к кислороду, вызывающему прогоркание жиросодержащих пищевых продуктов, и другим газам.

Металлизация

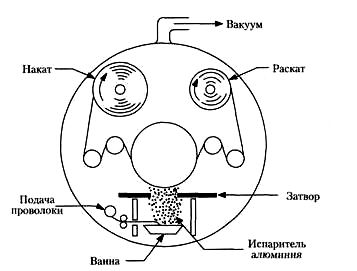

Металлизация — это технология формования на поверхности основы тонкой металлической пленки путем вакуумного напыления алюминия — испарения алюминия в вакууме и его осаждения (рис. 3.5). Такую технологию обычно применяют для металлизации полимерной пленки и (иногда) бумаги. В последнем случае возникают три проблемы, связанные с капиллярно-пористой структурой бумаги и равновесным содержанием в ней влаги. Во-первых, время, необходимое для создания вакуума в материале, увеличивает продолжительность смены рулона и уменьшает содержание влаги, в связи с чем после металлизации бумага требует повторного увлажнения. Во-вторых, поскольку бумага толще пленки, длина обработанного материала в расчете на рулон ниже, и, следовательно, площадь, покрываемая в течение заданного времени, меньше, чем в случае полимерной пленки. В-третьих, поверхность бумаги не такая гладкая, как у пленки, и существенного улучшения барьерных свойств не происходит.

Указанные проблемы можно решить, но это требует определенных затрат. Чтобы сделать поверхность бумаги более гладкой и улучшить внешний вид после металлизации, ее можно предварительно повергнуть мелованию и покрыть лаком. Миграции влаги можно избежать, используя технологию металлизации с переносом, при которой металлизирующий слой сначала переносится на рулон полипропилена, с которого он затем переносится на бумагу при помощи адгезива. При такой технологии полипропиленовая пленка может использоваться многократно.

Преимуществом металлизированной бумаги является то, что в некоторых случаях ею можно заменить алюминиевую фольгу. Барьерные свойства металлизированной бумаги несколько хуже, чем у фольги, чего нельзя сказать о металлизированных полимерных пленках. Из-за более высоких накладных расходов при металлизации бумаги ее себестоимость мало отличается от алюминиевой фольги. Известны случаи применения металлизированной ПЭТ-пленки для ламинирования бумаги и картона (в качестве замены алюминиевой фольги). Металлизированную бумагу широко используют для обертывания пачек сигарет перед их упаковкой в блоки или мягкую тару.

Рис. 3.5. Процесс металлизации

Термосвариваемые покрытия

Термосвариваемые покрытия — это покрытия, наносимые из горячего расплава восковых смесей, имеющих вязкость выше, чем у простейших видов воска, рассмотренных в разделе 3.2.3. Их наносят с помощью валиков или экструзией, причем экструдер здесь более простой, чем применяемый для нанесения ПЭ-покрытия.

Бумагу с термосвариваемым покрытием из расплава применяют для изготовления круговых этикеток, получаемых методом литья, например, на корпус термоформованных пластиковых стаканчиков для йогурта. Основные требования к ней — это:

• наличие дополнительного лакового покрытия для придания глянца и защиты нанесенной печати;

• способность к глубокой или флексографской печати;

• применение в качестве основы беленой крафт-бумаги (95-100 г/м2);

• наличие термосвариваемого покрытия из расплава.

Этикетки подаются с рулона в форму непосредственно перед термоформованием, куда одновременно с рулона подается полимер (например, полистирол). Соединение этикетки с полимером происходит в процессе термоформования изделия за счет наличия на этикетке термосвариваемого покрытия.

Кроме того, бумагу с термосвариваемым покрытием используют для обертывания мягких сыров, где она играет свою функциональную роль в их созревании.

Материал представляет собой многослойный ламинат, состоящий из ориентированной ПП-пленки толщиной 20 мкм, на обратной стороне которой выполнена печать (глубокая или флексографская), и беленой крафт-бумаги (25-40 г/м2) с термосвариваемым покрытием.

В ориентированной полипропиленовой пленке (ОПП) после нанесения печати делают микроотверстия, обеспечивая «дыхание» сыров и регулируемую скорость миграции водяного пара.

Термосвариваемое покрытие горячим расплавом, используемое для первичной упаковки пищевых продуктов, обеспечивает:

• регулируемую проницаемость для кислорода (влияющего на рост сырных бактерий и, следовательно, на вкус сыра);

• хорошее обертывание продукта;

• термосклеивание для лучшей герметизации упаковки;

• глянцевую поверхность упаковки.

Эти требования могут быть несколько изменены при металлизации ОПП поверх печати («оверпринт»).

Холодносвариваемые покрытия

Иногда альтернативой термосклеиванию является холодная герметизация. По этой технологии для соединения поверхностей с покрытием, не требующем нагрева, требуется лишь приложение механического давления. Основными преимуществами холодной герметизации по сравнению с герметизацией при нагреве являются возможность герметизации при комнатной температуре, высокая герметичность соединения и широкий выбор материалов основы. При остановке фасовочно-упаковочной машины, запечатывающей при нагреве, теплота от сварных губ может нанести значительный вред упаковываемому изделию и обеспечить высокий процент брака, особенно в случае упаковывания пищевых продуктов, содержащих шоколад. Холодная герметизация малочувствительна к продолжительности остановов линии и позволяет широко варьировать ее скорость. Эта технология используется в основном в горизонтальных фасовочно-упаковочных линиях, хотя в небольших масштабах применяются и вертикальные системы.

Технология холодной герметизации основана на использовании материала с холодносвариваемым покрытием. На полотно основы наносят композицию способом глубокой печати. Основной компонент такой композиции — латекс натурального или синтетического каучука, обеспечивающий когезионные свойства. При соединении двух поверхностей с таким покрытием они прилипают друг к другу. Остальные компоненты — это вода, аммоний, поверхностно-активные вещества (ПАВ), антиоксиданты, пеногасители, биоциды и акриловые сополимеры; последние выполняют роль адгезива, связывающего клеящее вещество (каучук) и основу. В жидком состоянии в виде латекса клеящее вещество сохраняет свои свойства в течение 6 мес. Не допускается хранение латекса в холодных и жарких местах, а при температуре ниже О °С происходит необратимая потеря им связующих свойств. После нанесения покрытия гарантируется срок годности 6 мес, после чего происходит химическое и биологическое разложение покрытия с образованием неприятного запаха и утрата способности к холодному свариванию. После герметизации методом холодного сваривания упакованные изделия (например, мороженое) можно хранить в морозильной камере.

Материал для холодной герметизации представляет собой многослойный композит, состоящий из:

• слоя антиадгезионного лака;

• напечатанного изображения;

• основы (например, пергамина);

• холодносвариваемого покрытия, нанесенного по шаблону, или

• слоя антиадгезионной пленки;

• напечатанного изображения;

• адгезива для ламинирования антиадгезионной пленки;

• основы;

• холодносвариваемого покрытия, нанесенного по шаблону.

Антиадгезионный лак или пленка необходимы для облегчения разворачивания (слабое сцепление) и предотвращения слипания материала в рулоне. В качестве антиадгезионного лака используют полиамидные смолы. Антиадгезионная пленка — это обычная ОПП с низким поверхностным натяжением. В качестве основы может служить пергамин, окрашенный, например, в шоколадный цвет. Для основы полимерной пленки обычно используют перламутрово-белый ПП, прозрачный и металлизированный ПП, а также металлизированный полиэфир.

Нанесение холодносвариваемого покрытия по шаблону (способом печати) обеспечивает его присутствие только в месте соединения (на краевых и поперечных швах). В центральной области, где содержимое упаковки входит в контакт с оберткой, покрытия быть не должно (тем самым минимизируется непосредственный контакт между ним и пищевым продуктом). В зависимости от сферы применения масса покрытия составляет от 2 до 6 г/м2, а стандартная прочность соединения — 5 Н/30 мм. Наличие определенной массы покрытия необходимо для обеспечения целостности и прочности соединения в складках и кромках упаковки, измеряемых после холодного запечатывания и растягивания в приборе для испытаний на растяжение.

При использовании холодной герметизации довольно часто приходится сталкиваться со следующими проблемами:

• ценообразование в клеящей композиции в узле машины для нанесения глубокой печати;

• образование сгустков из-за сильного сдвига между формным цилиндром и лезвием шабера для снятия материала;

• непостоянство качества из-за сезонных колебаний свойств латекса (из натурального каучука);

• недостаточная прочность соединения;

• загрязнение клеящим составом зон контакта упаковки с пищевыми продуктами;

• нарушение совмещения шаблона клеящего материала и печати;

• появление неприятного запаха (например, аммиака);

• блокирование разматываемых рулонов из-за переноса клеящего материала на антиадгезионную сторону или повреждение запечатанной стороны.

В последние годы для удовлетворения потребностей конечных пользователей пищевых продуктов был разработан синтетический материал для холодной герметизации. Основными предпосылками для этого послужили стремление исключить

использование натурального латекса (потенциального аллергена) и уменьшить неприятный запах (синтетический материал обладает иным, более слабым, запахом, а также отличными технологическими и герметизирующими свойствами). Тем не менее этот новый и более дорогой материал до сих пор не получил широкого распространения, хотя известны успешные разработки по модификации его состава для уменьшения запаха (быстрое удаление остаточных акриловых мономеров, улучшенное центрифугирование латекса), по повышению стабильности свойств натурального латекса (использование каучука с крупных плантаций клонированных деревьев), по обеспечению более высоких скоростей обработки (с помощью ПАВ), а также по приведению его в соответствие новым нормативным актам.

Так как материал для холодной герметизации наносится на ту сторону упаковки, которая находится в непосредственном контакте с пищевым продуктом, для удовлетворения требований к упаковке пищевых продуктов этот материал должен со ответствовать жестким требованиям к его компонентам.