+7 (495) 989-43-69

(многоканальный)

e-mail: arz-p@arzpuck.ru

8-926-917-76-62

8-926-917-76-69

+7 (499) 123-54-44,

+7 (499) 124-56-63,

+7 (499) 797-49-76,

+7 (499) 127-67-40,

+7 (499) 127-18-78,

+7 (499) 755-71-13.

Биговка и фальцовка

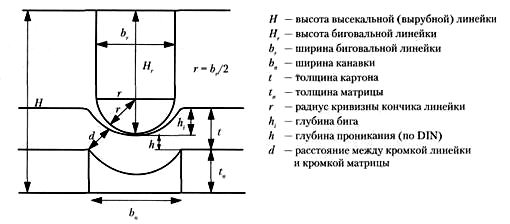

Линии биговки выполняются с помощью биговальных линеек, представляющих собой тонкие металлические полоски с гладкими скругленными кромками, которые вминают картон в точно вырезанную канавку с обратной (нижней) стороны. Эта канавка формуется в тонкой твердой матрице (называемой также контрштампом). Важнейшие для биговки размеры приведены на рис. 10.27. Глубина и ширина биговальных канавок зависит от типа используемого картона, ширины биговальных линеек и перепада высот между биговальными линейками и ножами штампа.

Многие производители картона дают свои рекомендации по ширине канавок и толщине матрицы для заданной высоты режущего ножа и высоты (толщины) биго-вальной линейки. Ширина канавки обычно в 1,5 раза больше величины «толщина картона плюс ширина биговальной линейки», а для линий биговки, параллельных продольному направлению картона, немного меньше.

Здесь следует сделать замечание относительно соглашения об описании биговки с точки зрения продольного (MD) и поперечного (CD) направлений картона. В некоторых публикациях MD-биг определяется как линия, параллельная машинному (продольному) направлению картона, а в других, MD-биг — это линия биговки, в которой при складывании картона по линии биговки «работает» жесткость в машинном направлении. В этом случае MD-бят — это линия биговки под прямым углом к машинному (продольному) направлению картона (в некоторых работах такую линию биговки называют «поперечной»). Во избежание путаницы рекомендуется всегда уточнять используемую терминологию (рис. 10.28).

Рис. 10.27. Важнейшие размеры для бигования.

Рис. 10.28. Определения биговки: линия биговки составляет прямой угол к указанному направлению волокон картона.

Для изготовления матриц применяют разные типы материалов различной толщины. Контрштамп пресса может быть изготовлен из твердого листа полифенольного полимера, вулканизированного волокнистого листа (прессшпан) или стали (в зависимости от требуемого количества вырубаемых заготовок). Другой подход заключается в использовании готового канала из полиэфирного полимерного материала фиксированной ширины и глубины. Канавки биговки дольше всего служат во вращающемся металлическом цилиндре.

При любых заказах картона под конкретную коробку с учетом требований к печати существует много возможностей с разными экономическими последствиями. Выбор штампа (плоского или ротационного), различных вариантов матриц и, в случае ротационного штампа, различных обсуждавшиеся выше вариантов приводит к разным экономическим показателям, зависящим от условий заказа и количества требуемых коробок. Если учесть также различную продолжительность наладки при разных вариантах, проблемы удаления обрезков и количество коробок, которое можно изготовить при различной разметке, определяемое площадью пресса, то сложность этой проблемы становится очевидной.

Диапазон возможных габаритов оборудования у каждого производителя коробок ограничен. Именно габариты машин наряду с площадью штампа или разметкой

определяют количество коробок, получаемых за один цикл. Под разметкой в данном случае понимается расположение заготовок на площади листа. Машины с листовой подачей характеризуются максимально используемой площадью печати, вырубки и биговки, а машины с рулонной подачей — фиксированной максимальной шириной и повторяемой длиной заготовок в машинном направлении, определяемыми длиной окружности цилиндра. На любом предприятии габариты оборудования подбираются под площадь листа или производительность (печать, вырубка/биговка). В случае ротационных машин весьма вероятно, что обе эти операции будут выполняться в линии на одной машине. Дополнительная сложность заключается в том, что в зависимости от типа используемого ротационного оборудования и оснастки можно использовать или плоский, или ротационный штамп. Именно поэтому ответы производителей коробок на вопросы потенциальных заказчиков о ценах на коробки могут значительно отличаться в зависимости от используемого ими оборудования.

Зона разметки регулируется не только максимальным и минимальным размером листа для данной машины. При расположении заготовок коробок в обрабатываемой зоне следует учитывать и ориентацию волокон в картоне (см. пример ниже, показывающий необходимость учета имеющихся ограничений, причем не только по размеру).

Две фирмы поставляли коробки одному и тому же заказчику. Фирма А печатала, биговала и вырубала по 9 коробок на листе с удовлетворительным качеством и по приемлемой цене. Фирма В могла использовать только машину большего формата и изготавливала из одного листа по 15 коробок (в 3 ряда). Качество при этом было удовлетворительным, однако производственные затраты были слишком высоки. Фирма В выполнила перерасчет на 16 коробок на лист, что было теоретически возможно при расположении заготовок в 4 ряда, но чтобы сохранить ориентацию волокон в коробках, необходимо было изменить направление волокон в листе картона (печатники обычно работают с листами, где ориентация волокон параллельна оси цилиндров печатной машины). В этом случае изменилось бы не только ориентация волокон в листе, но и его размеры оказались бы предельными для печатной машины. Все это могло бы не иметь отрицательных последствий, но в заказанной коробке была очень большая площадь сплошного красочного покрытия, захватывающая заднюю кромку листа, причем настолько, что кромки стопы запечатанного картона на поддоне были того же цвета, что и сам запечатанный картон. Это приводило к сильному загибу задней кромки листов на поддоне. После операций вырубки и биговки заготовки коробок имели сильный загиб (в сторону без печати), что не позволяло использовать их в упаковочной машине.

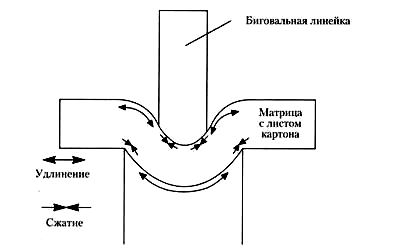

Процесс биговки влияет на свойства поверхности и внутреннюю структуру картона довольно сложным образом (рис. 10.29). Поперек линии биговки действуют:

• силы растягивания, максимальные в поверхностных слоях;

• силы сжатия в направлении, перпендикулярном поверхности листа;

• напряжения сдвига в направлении, параллельном поверхностям картона.

Рис. 10.29. Силы, действующие в картоне при биговке.

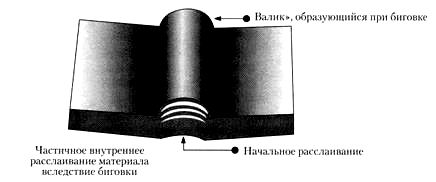

Мы уже отмечали, что образование канавки в картоне при биговке вызывает определенное растяжение поверхности. Кроме того, первоначальная глубина канавки после отвода биговальной линейки от картона уменьшается. Внутренние тангенциальные напряжения, возникающие при формировании линии биговки, вызывают некоторое внутренне расслаивание, обусловленное нарушением межслоевой адгезии, что приводит к выпячиванию с обратной стороны картона (рис. 10.30).

Рис. 10.30. Межслоевое расслаивание вследствие биговки.

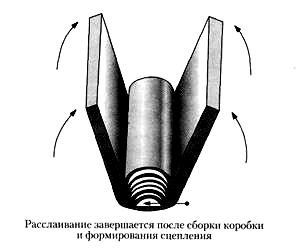

При сгибании картона по линии биговки (то есть при фальцовке) расслаивание продолжается (рис. 10.31). При правильной биговке не должно происходить растрескивания слоя со стороны печати и даже образования симметричного ребра или выпячивания (признаки сминания на обратной стороне должны отсутствовать). Эти условия должны соблюдаться, когда по линии биговки выполняется фальцовка на угол более 180°. После такой фальцовки заметно, что выступ на обратной стороне расширился, и толщина картона в середине складки стала значительно больше номинальной. Расслаивание, происходящее в выступе, подтверждается микрофотографиями сложенной линии биговки (рис. 10.32.)

Рис. 10.31. Продолжение внутреннего расслаивания при фальцовке.

Рис. 10.32. Микрофотография расслаивания при сгибе.

Известны методы микроскопического исследования бита (канавки) в целях проектирования теневого профиля канавки с помощью калиброванной масштабной сетки, лампы и оптической системы, а также электромеханических устройств, применяемых для исследований технических поверхностей в месте пересечения бига. По нашему опыту, последний метод быстро показывает различия в бигах, возникающие в результате смещения линейки и канавки в матрице и может служить средством раннего обнаружения ухудшения качества матрицы в результате износа. Испытательное оборудование ACT фирмы Indocomp позволяет получить профиль бига с помощью прибора LVDT(линейно регулируемого дифференциального трансформатора).

Хорошая биговка очень важна, поскольку она влияет на:

• внешний вид коробки;

• производительность упаковочной линии;

• сохранение прочности коробки на сжатие при хранении, сбыте и использовании.

Низкое качество биговки проявляется в растрескивании слоев при складывании бига и особенно заметно, если биг проходит по участку печати со сплошной заливкой, поскольку при этом становятся видны внутренние слои картона.

Причиной продольного разрыва бига может стать высыхание картона в результате чрезмерного нагрева во время сушки излучением после печати. Короткий разрыв в сложенном биге может происходить при попадании в канавку матрицы постороннего материала. К другим визуальным дефектам относятся выпячивания бортиков и разрушение внутреннего слоя рядом с узким бортиком (например, с клеевым швом).

Стойкость картона к перегибу можно оценить в лаборатории по британскому стандарту BS 4818: 1993 с помощью небольшой тигельной машины или устройства типа Pira Cartonboard Creaser (пресса, моделирующего биговку образца картона, зажатого соседними бигами, образующимися одновременно с испытуемым). Такое устройство может выполнять биговку в определенном диапазоне глубин и ширин, причем результаты оцениваются визуально. Чтобы можно было определить картон, хорошо поддающийся биговке, необходимо наличие у него хороший сминаемости в определенном диапазоне условий бигования.

Очень важно также поведение бигов на упаковочной линии. Линии биговки ведут себя как своего рода петли, что позволяет соседним бортикам поворачиваться на определенные углы (обычно 90°) и оставаться в этом положении. Важным параметром является сила, действующая на изгиб, что особенно важно для бигов, которые предварительно не сгибались. Фальцовка выполняется при перемещении картонной коробки относительно фиксированных направляющих и толкателей, в связи с чем избыточное давление в результате пружинения бига может вызвать, как минимум, трение, а в худшем случае — задержки и «заторы». Если клапаны приклеиваются, то за время фиксации адгезива клапан старается вернуться в прежнее положение, и в течение определенного времени его необходимо удерживать. Если необходимая для фальцовки сила или последующее пружинение слишком велики, то эффективность фальцовки окажется низкой.

Здесь возникает вопрос: как измерять и регулировать сминание на этапе производства коробки? Тем более, что, как было показано выше, увеличение сопротивления фальцовке может быть измерено задолго до того, как могут быть обнаружены любые визуальные изменения бига, связанные с увеличением ширины канавки со временем вследствие износа в зависимости от материала матрицы.

Выбор методов измерения и измеряемых параметров начинается с определения тех из них, которые влияют на сгибаемость бигов. К таким параметрам относятся угол поворота клапана, необходимая для этого сила, расстояния между местом приложения силы и бигом, а также время, требуемое для выполнения фальцовки. Требует учета и еще одно обстоятельство: если сопротивление сгибанию больше, чем жесткость картона, то при вращении вокруг линии биговки клапан будет сгибаться.

С другой стороны, для правильной работы определенных элементов конструкции (например, удержания замковой прорези подгибаемого клапана) необходима определенная минимальная сила пружинения. Следствием этого является то, что отношение жесткости складки к жесткости картона является важным параметром, который следует поддерживать в определенных пределах. Предложенные соотношения составляют 1,5-3,0 для MD-бигов и 3,0-7,0 для CD-бттов, и они используются уже многие годы (под MD-бигами здесь понимаются биги под прямыми углами к машинному направлению картона).

Указанные параметры необходимо учитывать при разработке методов испытаний сопротивления сгибанию на предприятии-изготовителе. Для этого с успехом применяют несколько устройств, в частности, Pira Crease Tester и Marbach Crease Bend Tester. Преимуществом последнего является запись и динамическое отображение изгибающей силы от 0 до 90° и от 0 до 180°. Имеется также возможность выбора продолжительности фальцовки (1,0 или 0,1 с), причем последняя имитирует высокоскоростную фальцовку на машинах для сборки и склеивания картонных коробок.

Дефектная биговка приводит к ухудшению внешнего вида картонной коробки и снижению производительности упаковочного оборудования, причем и то, и другое сразу же заметно. Еще одним следствием дефектной биговки является то, что у коробки с дефектами биговки снизится прочность на сжатие, так как бортики и клапаны будут неправильно расположены относительно друг друга, а это приведет к их изгибам и скручиванию, а поврежденные складки не могут обеспечить необходимой прочности.