+7 (495) 989-43-69

(многоканальный)

e-mail: arz-p@arzpuck.ru

8-926-917-76-62

8-926-917-76-69

+7 (499) 123-54-44,

+7 (499) 124-56-63,

+7 (499) 797-49-76,

+7 (499) 127-67-40,

+7 (499) 127-18-78,

+7 (499) 755-71-13.

Типы гофров

В настоящее время при производстве картона может использоваться один из семи типов гофров. Эти типы обозначаются буквами (наиболее часто используются гофры А, В и С). У пяти типов гофров имеются также дополнительные разновидности, отличающиеся по числу изгибов гофрированной бумаги на метр картона (табл. 14.2).

Чем более крупный используется гофр, тем шире будет его вертикальная колонна, следовательно, больше сопротивление сжатию в вертикальном направлении и мягче пружинящее действие в горизонтальном направлении. Благодаря этому гофры К и А обеспечивают хорошее штабелирование. Однако большее сопротивление раздавливанию имеет картон, гофры которого располагаются близко друг к другу, например, гофр В (показатели сопротивления плоскостному сжатию приводятся в табл. 14.3). Достаточно экономично и практично использовать картон гофра А в качестве внутренней прокладки ящика для товаров, имеющих небольшую массу, поскольку без прокладки горизонтальная нагрузка от упакованного товара может привести к смятию гофров. У гофрокартона В на один фут приходится больше гофров; он имеет высокий показатель сопротивления плоскостному сжатию и продавливанию; при изготовлении упаковки из гофрокартона В достаточно легко точно соблюдать внутренние размеры. Еще одним преимуществом гофра В является большая прочность в области линий рилевки. Зачастую такой картон используется для производства небольших коробок, так как он имеет внешнее преимущество благодаря ровным линиям сгиба, но из-за своей недостаточной толщины гофр В имеет слишком низкий предел прочности при сжатии в вертикальном направлении. В 1940-е гг. появился гофр С, сочетающий в себе основные преимущества гофров А и В. В настоящее время гофр С является наиболее распространенным для картона, использующегося при транспортировании продукции небольшого и среднего веса; такой картон допустим и для изделий средней степени хрупкости.

Таблица 14.2. Виды гофров

| Гофр | Высота гофрированной прослойки в дюймах | Общая толщина материала в дюймах (при использовании плоских слоев толщиной 0,020 дюйма) | Число гофров на фут |

| К | 0,260 | 0,280 | 39,4 |

| Стандартный А | 0,177 | 0,197 | 35,4 |

| А дополнительный | 0,158 | 0,178 | 37,7 |

| Стандартный С | 0,142 | 0,162 | 39,4 |

| С дополнительный | 0,140 | 0,160 | 38,6 |

| Стандартный В | 0,098 | 0,118 | 46,9 |

| В дополнительный | 0,097 | 0,117 | 46,9 |

| Е«макро» | 0,053 | 0,073 | 84,7 |

| Микрогофрокартон Е | 0,044 | 0,064 | 89,9 |

| F | 0,030 | 0,050 | 128 |

| Стандартный N | 0,020 | 0,040 | 170 |

| N дополнительный | 0,020 | 0,040 | 140 |

Таблица 14.3. Сила сопротивления плоскостному сжатию

| Гофр | Сопротивление плоскостному сжатию, фунтов на квадратный дюйм (psi) |

| А | 40 |

| В | 57 |

| С | 50 |

| Е | 140 |

Гофр К специально предназначен для использования в тех случаях, когда необходимо обеспечить максимально возможное сопротивление сжатию и амортизацию поперечных воздействий со стороны боковых стенок. По своим свойствам гофрокартоны Е, F и N сходны с обыкновенным картоном, но имеют при этом значительно большую поперечную и вертикальную прочность. При производстве складных картонных коробок вместо обычного картона иногда используется гофр Е, который все чаще встречается и в качестве внутреннего разделителя или прокладки, разделяющей отдельные предметы внутри ящика. На поверхности гофрокартона Е можно достаточно качественно напечатать изображение. Гофр F в настоящее время используется почти исключительно для упаковки готовых блюд на предприятиях быстрого питания, где он заменил менее прочный обычный картон; в тех же самых сферах может применяться и гофр N, разработанный относительно недавно.

Эти специальные типы гофров выпускаются не так широко, и иногда их может оказаться сложно приобрести. В табл. 14.2 приводятся размеры всех существующих видов гофрокартона, но для гофров К, Е, F или N данных об эксплуатационных характеристиках нет. Несмотря на все более широкое применение ящиков из картона гофра С, маловероятно, что гофры Л и В полностью выйдут из употребления. Производители гофрокартона стремятся удовлетворить самые разные запросы потребителей, и выбор подходящей структуры материала осуществляется исходя из приоритетных требований к его характеристикам (при этом иногда приходится жертвовать менее важными качествами упаковки, наличие которых полезно, но не обязательно). Этим и объясняется существование дополнительных, более тонких разновидностей гофров, которые выпускают отдельные предприятия. Такой картон используется в тех случаях, когда большая устойчивость к поперечному напряжению оказывается важнее, чем сопротивление сжатию.

В случае упаковки более тяжелых изделий с целью обеспечить упругость материала ящика используют пятислойный гофрокартон, сочетающий различные профили, например, АВ или В А, ВС или СВ. В настоящее время рассматривается даже возможность использования гофра Е в качестве одного из слоев пятислойного гофрокартона или материала для прокладок. В настоящее время большее распространение получает гофрокартон с плоскими слоями неодинакового веса (то есть разными внутренним и внешним, а у 5- или 7-слойного гофрокартона — и средним слоем), поскольку такая конструкция картона позволяет стенкам ящика меньше прогибаться под действием груза и меньше коробиться (естественно, при условии, что коробка сделана качественно). В случаях, когда на внешнюю поверхность многослойного картона требуется качественно нанести изображение, с наружной стороны целесообразно применить гофр В, поскольку в этом случае поверхность будет более ровной и гофры не так легко сплющиваются под давлением печатного пресса.

Склеивание слоев гофрокартона

Процесс наклеивания плоского листа на любую из сторон гофрированной бумаги на английском языке называется словом combining (комбинирование). Машина, выполняющая эту операцию, называется гофроагрегатом. Заготовки необходимой длины и ширины делаются с помощью режущих дисков и рилевочных колес, а также дискового ножа; линии рилевки при этом проходят перпендикулярно направлению гофра. При производстве обычного ящика с четырьмя равновеликими клапанами (RSC) эти линии представляют собой сгибы в горизонтальном направлении, которые становятся шарнирным соединением для верхних и нижних клапанов. На следующем этапе с помощью печатно-высекальной машины наносятся вертикальные линии рилевки. Верхушки гофров фиксируются на плоском слое картона с помощью клеящего вещества. Первоначально для этой цели использовался холодный крахмальный клейстер, который вскоре был вытеснен силикатом натрия, который, в свою очередь, уступил место обладающей лучшими эксплутационными характеристиками смеси крахмала, силиката и каолина. В особых случаях могут применяться и другие клеящие вещества.

Гофроагрегат рассчитан чаще всего на выпуск только двух типов гофров, и при создании новых предприятий приходится делать выбор. Выпускаемое в настоящее время оборудование чаще всего предназначено для выпуска картона с гофрами В и С, и найти гофр А уже несколько сложнее.

Фабричный шов

Края заготовки коробки можно соединить несколькими различными способами, но при этом следует учитывать требования грузоперевозчиков. В Правиле 41, например, указывается, что клапан шва должен иметь длину 3,18 см и являться продолжением нижней либо боковой стенки коробки; в соответствии с этим правилом клапан может находиться как с внутренней, так и с внешней стороны стенки коробки, к которой он прикрепляется. Клапан может фиксироваться на примыкающей к нему стенке коробки с помощью проволочных или готовых скоб, располагаемых на расстоянии 64 мм друг от друга для коробок с весом брутто до 63,5 кг, а для более тяжелых — 254 мм (см. рис. 14.2).

Если вес брутто коробки не превышает 29,5 кг, то клапан фабричного шва может также фиксироваться с помощью ленты шириной 5,1 см, имеющей основную массу не менее 97,7 г/м2 и прочность на продавливание 413,7 кПа. Иногда лента бывает армированной, для чего используется стекловолокно или другие натуральные или синтетические волокна.

Для коробок, вес брутто которых превышает 29,5 кг, необходимо использовать ленту шириной 7,62 см, состоящую из двух или более надежно склеенных между собой слоев и основная масса которой составляет не менее 244 г/м2, а плотность на продавливание — 1034,3 кПа; если используется лента с армирующими волокнами, то ее основная масса может быть меньше. В обоих случаях лента должна проходить по всей длине шва.

Коробки без клапанов тоже могут собираться с помощью клейкой ленты; соединение производится на стыке дна и боковых стенок. В этом случае соединительная лента должна быть настолько прочной, чтобы при разрыве шва происходило отрывание волокон плоских слоев картона одной или обеих соединенных сторон.

Допускается также выполнение клееных швов, при этом водостойкое клеящее вещество должно быть нанесено по всей длине клапана фабричного шва.

На коробках из трехслойного гофрокартона шов может выполняться с помощью готовых или проволочных скоб, которые прошиваются через соединительный клапан шириной 5,1 см; его предварительно делают более тонким, сминая гофры обжимным валиком. Коробки из семислойного гофрокартона могут склеиваться с помощью клапана шириной 7,62 см в области высеченного шва с помощью водостойкого клеящего вещества, наносимого на всю поверхность клапана; клееный шов должен высохнуть под давлением. Фабричные швы на коробках из сплошного склеенного картона также должны соединяться с помощью сшивания готовыми скобами или скобами из проволоки, либо склеиваться.

Сшитый проволочными скобами шов, приведенный на рис. 14.2, может вызвать определенные проблемы в процессе машинного упаковывания товара в ящики, поскольку при этом изделия могут зацепляться за фабричный шов. Допустимым считается клееный фабричный шов, продолжающийся на небольшом участке верхнего клапана, а также шов, склеенный с помощью ленты; также допустима фиксация фабричного шва с наружной стороны.

Покрытия

На гофрокартон могут наноситься различные покрытия; иногда это делается с целью защитить от царапин полированные поверхности оборудования или мебели, а иногда для того, чтобы придать картону водонепроницаемость или водоотталкивающие свойства. Среди других причин использования покрытий можно назвать улучшение внешнего вида тары и защиту печатного изображения; поверхность картона с покрытием легче очищается, она больше защищена от действия масел и жиров, а также обладает большей механической прочностью в условиях повышенной влажности.

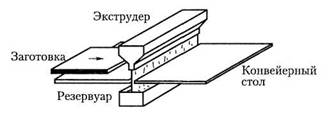

Для нанесения покрытий на гофрокартон широко применяются два способа: нанесение поливом и каскадное нанесение. В случае, когда покрытие наносится поливом, плоские заготовки коробок подаются под непрерывный поток расплавленной смеси, состоящей из воска и пластмассы; смесь стекает из экструзионной щели или сливного отверстия в верхней части станка, а затем через специальный зазор в конвейерном столе попадает в резервуар, где она накапливается, а затем повторно проходит этот цикл (рис. 14.6). На конвейере со скоростью приблизительно 305 м/мин двигаются плоские высеченные заготовки, на которых уже нанесены линии рилевки и выполнена печать. При прохождении заготовки через падающее полотно расплавленного материала на ее наружной и торцовой поверхности образуется равномерный слой покрытия. Максимально допустимый размер листа составляет приблизительно 1,5 × 2,1 м. Иногда наносить покрытие на всю заготовку от края до края необязательно, и в этом случае можно сэкономить материал, нанося его в виде полосы на поверхности заготовки. Необходимо заметить, что в этом случае покрытие чаще всего ложится более толстым слоем возле краев.

При перевозке оборудования, мебели, моторного масла или топлива, а также других товаров, для которых покрытие коробки не имеет принципиально важного значения, чаще всего используются наименее дорогостоящие покрытия, наносимые тонким слоем. Покрытия, продаваемые по несколько более высоким ценам и имеющие больший вес, наносятся на ящики, предназначенные для перевозок овощей и птицы на расстояния средней дальности. Достаточно толстый слой покрытия высшего качества, в котором содержится больше дорогостоящих компонентов, наносится в основном на коробки для охлажденных продуктов (овощей, мяса, рыбы и птицы), а также для перевозок на значительные расстояния.

Рис. 14.6. Устройство для нанесения покрытий поливом. Расплавленная смесь воска и пластмассы стекает с экструдера вниз в виде сплошного полотна, собирается в расположенном внизу резервуаре, а затем снова нагревается и возвращается вверх, на экструдер. Заготовка ящика движется слева направо через полотно расплавленной массы, при этом на наружной и торцовой поверхностях заготовки образуются однородные слои водонепроницаемого покрытия

При каскадном способе покрытие наносится на уже готовые ящики, подающиеся в сложенном виде; горячий расплав покрытия, состоящий в основном из парафина с добавлением около 2% полимеров и веществ, сходных по составу с полиэтиленом, заливает ящик целиком, проникая во внутренние слои каждой стенки. Как правило, масса покрытия составляет около 35% от массы тары. После нанесения покрытия для просушивания коробки специальная воздуходувка удаляет большую часть воска, оставшегося на поверхности, после чего ящик почти мгновенно становится сухим. Ящики с покрытием, нанесенным каскадным способом, используются достаточно широко для упаковки овощей, рыбы, птицы, растений и цветов.

Обе технологии нанесения покрытия вызывают неодобрение защитников окружающей среды, поскольку при переработке использованного картона достаточно трудно отделить воск от бумажных волокон. Над решением этой проблемы в настоящее время работают и специалисты целлюлозно-бумажной промышленности, и разработчики покрытий, поскольку отказаться от использования коробок с покрытием было бы невыгодно, так как они достаточно экономичны и функциональны при перевозке самых различных товаров.